-

+86-13656369068

- sdtierun@163.com

- ООО Шаньдун Тежунь Фильтр

+86-13656369068

Давно хотел разобраться с вопросом производства пластинчатых фильтров. Кажется простым делом – пластины, герметизация, готово. Но на практике, как всегда, все гораздо сложнее. Вижу много компаний, обещающих 'лучшее качество', но реальность часто далека от идеала. Недавно столкнулся с ситуацией, когда фильтры, купленные у одного поставщика, просеивались уже через месяц эксплуатации. Понимаешь, что экономия на материалах или подставных производственных мощностях в итоге обходится гораздо дороже.

В первую очередь, нужно понимать, что простое измерение давления впускной и выпускной сторон недостаточно. Давление – это один из показателей, но не единственный. Важно анализировать поток воздуха, степень очистки от пыли (размер частиц, их концентрация), а также долговечность фильтра. Особенно это критично для промышленных применений, где от надежности фильтра зависит бесперебойная работа оборудования.

Мы часто видим, как клиенты выбирают пластинчатые фильтры, ориентируясь на заявленный ресурс. Но реальный ресурс сильно зависит от условий эксплуатации – агрессивность среды, частота смены фильтров, правильность установки. Приходится учитывать и это, формируя рекомендации.

Выбор материала – это тоже вопрос, требующий внимательного подхода. Пластик – это, конечно, удобно, но не всегда подходит. Нужен не просто полипропилен, а именно полипропилен с определенной степенью армирования, устойчивый к абразиву, химическим реагентам, перепадам температур. Иначе фильтры быстро разрушатся. Например, работая с цементной пылью, без специальных материалов не обойтись.

Мы, в своей работе, часто используем полиэтилен высокой плотности (HDPE) для фильтров, предназначенных для работы в более агрессивных средах. Он обладает хорошей химической стойкостью и механической прочностью. Но это только один из вариантов, и выбор нужно делать исходя из конкретных условий.

Проблема герметичности – одна из самых частых. Даже небольшая утечка может привести к снижению эффективности фильтра и, как следствие, к поломке оборудования. Разные производители используют разные технологии герметизации: термопластическое соединение, фланцевое соединение, использование прокладок. Каждая технология имеет свои плюсы и минусы.

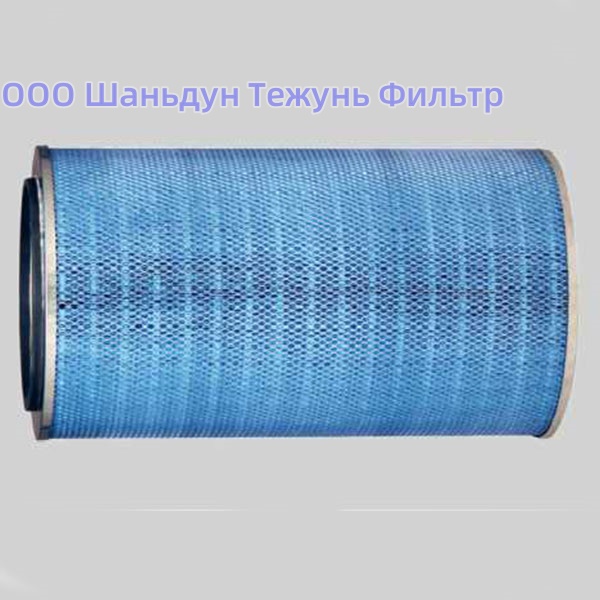

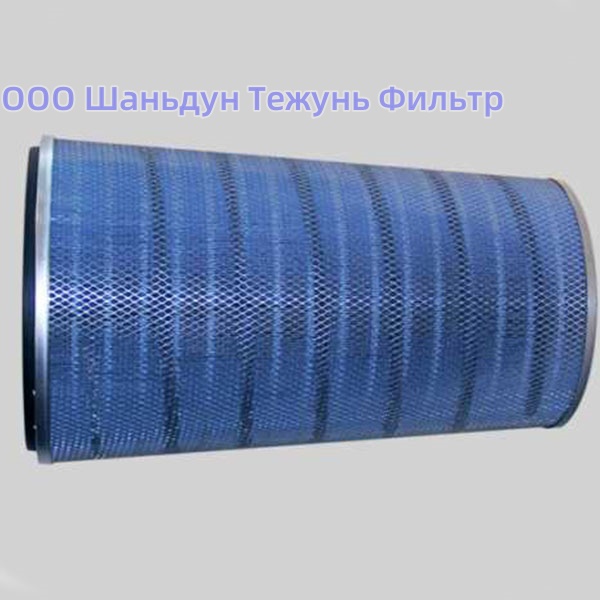

В ООО Шаньдун Тежунь Фильтр, как производитель, мы уделяем особое внимание качеству герметизации. Мы используем автоматизированные линии, которые обеспечивают равномерное прилегание пластин и надежную фиксацию соединения. Кроме того, у нас есть строгий контроль качества на каждом этапе производства.

За время работы мы успели поработать с самыми разными отраслями: от горнодобывающей промышленности до пищевой. Каждая отрасль имеет свои специфические требования к фильтрам. Например, для пищевой промышленности важна не только чистота фильтра, но и его соответствие санитарным нормам.

Для локомотивных фильтров, например, мы знаем, что они должны выдерживать экстремальные температуры и вибрации. Это требует использования специальных материалов и конструкции. Мы тесно сотрудничаем с производителями локомотивов, чтобы разрабатывать фильтры, которые идеально соответствуют их требованиям. Мы являемся производителем OEM и ODM и более 10 лет специализируемся на производстве фильтров для локомотивов, предназначенных для замены фильтров GE/EMD/WABTEC.

Не всегда все идет гладко с поставками. Задержки с поставками материалов, проблемы с транспортировкой – это все неприятные сюрпризы, которые могут повлиять на сроки выполнения заказа. Важно выбирать поставщика, который имеет налаженные логистические связи и может гарантировать своевременную доставку.

Мы постоянно работаем над оптимизацией логистических процессов, чтобы минимизировать риски задержек. Мы сотрудничаем с несколькими транспортными компаниями, что позволяет нам предлагать клиентам различные варианты доставки.

Тестирование – это обязательный этап в производстве пластинчатых фильтров. Нужно проверять не только пропускную способность, но и герметичность, механическую прочность, устойчивость к химическим реагентам. Идеально, если есть возможность проводить испытания в реальных условиях эксплуатации.

Мы используем современные испытательные стенды, которые позволяют нам проводить широкий спектр испытаний. Мы также привлекаем независимые лаборатории для проведения дополнительных испытаний. Мы внедрили передовые испытательные стенды из США, чтобы гарантировать соответствие фильтров требованиям заказчиков.

Ошибки при проектировании и производстве могут привести к серьезным последствиям. Например, неправильно подобранный материал может привести к быстрому износу фильтра. Неправильная конструкция может привести к утечке воздуха. Ошибки при сборке могут привести к снижению эффективности фильтра. Поэтому так важно уделять внимание всем этапам производства.

Мы постоянно совершенствуем свои технологии и процессы, чтобы минимизировать риск ошибок. Мы используем современные системы автоматизации и контроля качества. Мы стараемся постоянно учиться и развиваться, чтобы предлагать нашим клиентам самые лучшие фильтры.

В заключение, хочется сказать, что производство пластинчатых фильтров – это не просто сборка пластин. Это сложный и многогранный процесс, требующий знаний, опыта и внимания к деталям. Надеюсь, мои наблюдения и опыт помогут вам сделать правильный выбор.