-

+86-13656369068

- sdtierun@163.com

- ООО Шаньдун Тежунь Фильтр

+86-13656369068

Как производитель компонентов для поездов, я часто сталкиваюсь с одним и тем же заблуждением: многие считают, что это исключительно высокотехнологичная сфера, требующая огромных инвестиций в НИОКР. Конечно, инновации важны, но на самом деле, значительная часть работы заключается в грамотном применении проверенных технологий, оптимизации производственных процессов и, конечно, надежном поставке качественных деталей. В этой статье я поделюсь некоторыми наблюдениями, возникшими в процессе работы, и расскажу о специфике производства комплектующих для железнодорожного транспорта.

Когда говорят о ?производителе компонентов поездов?, то это понятие охватывает невероятно широкий спектр. От простых крепежных элементов до сложных систем пневматического торможения. И, говоря о ?компонентах?, мы имеем в виду не только те, что напрямую связаны с движением, но и те, что обеспечивают комфорт пассажиров и безопасность персонала. Часто встречаются ситуации, когда заказчик приходит с очень четким, детализированным чертежом. Это, безусловно, проще, чем когда нужно разработать решение 'с нуля', отвечая на определенные требования, но при этом не имея готового проекта. Вот где и начинается самое интересное – поиск оптимального решения, учитывающего стоимость, надежность и сроки поставки.

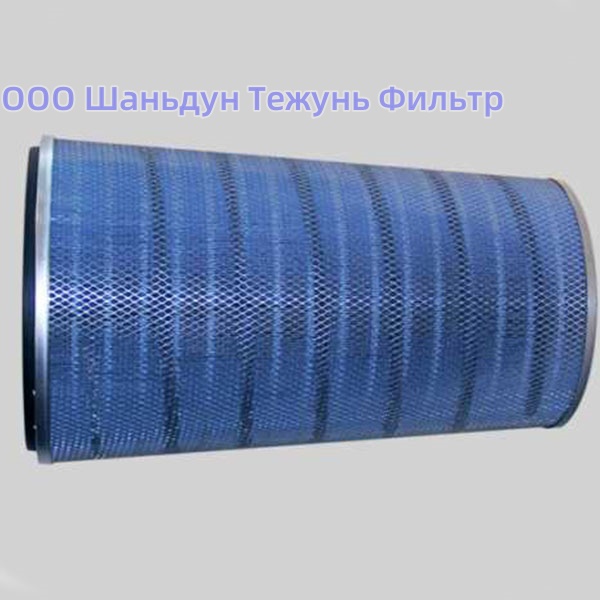

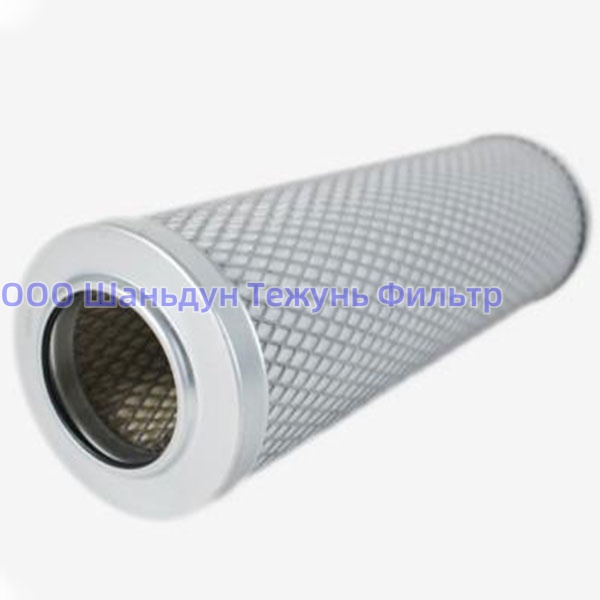

Например, совсем недавно мы работали над проектом по поставке фильтров для локомотивов. Встречались варианты – заказчики требовали фильтры, идентичные оригинальным деталям, но по более низкой цене. Это, конечно, амбициозная задача. Мы провели тщательный анализ конструкции, материалов, процессов и, в конечном итоге, смогли предложить решение, которое обеспечивало сопоставимую эффективность, но при этом было значительно экономичнее. Это хороший пример того, как можно найти компромисс между стоимостью и качеством, не жертвуя безопасностью.

Выбор материалов – критически важный аспект при производстве компонентов для поездов. Это не просто вопрос стоимости, это вопрос безопасности и долговечности. Материалы должны выдерживать экстремальные температуры, вибрации, удары и воздействие агрессивных сред. Особое внимание уделяется коррозионной стойкости. Например, для деталей, подвергающихся воздействию влаги и соли, используют специальные сплавы и покрытия. Иногда, чтобы обеспечить необходимую прочность, приходится отказываться от более дешевых материалов и выбирать более дорогие, но более надежные.

Мы часто сталкиваемся с запросами на использование определенных материалов – например, определенных видов стали или полимеров. Часто это связано с требованиями конкретного заказчика или с необходимостью соответствия определенным стандартам. Важно понимать, что не все материалы одинаково подходят для всех задач. Необходимо учитывать не только их физические свойства, но и их совместимость с другими компонентами системы.

Производственные процессы для компонентов поездов – это сложный и многоступенчатый процесс, требующий строгого контроля качества на каждом этапе. Начинается все с получения чертежа или технического задания. Затем проводится анализ конструкции, выбираются материалы и разрабатывается технологическая карта. Далее следует изготовление деталей, их сборка и испытания.

В нашей компании используется современное оборудование: фрезерные, токарные, прессы, штамповочные машины. Мы также применяем различные методы контроля качества: ультразвуковой контроль, рентгенографию, механические испытания. Важно отметить, что автоматизация производства позволяет нам повысить производительность и снизить вероятность ошибок. Однако, автоматизация не может полностью заменить ручной труд, особенно на этапе контроля качества, где требуется высокая квалификация и опыт.

Конечно, в процессе производства неизбежно возникают проблемы. Часто это связано с ошибками в чертежах, некачественными материалами или неполадками в оборудовании. Однажды мы столкнулись с проблемой, когда поставщик материалов предоставил нам некачественную сталь. Это привело к браку партии деталей и значительной задержке в поставках. В результате нам пришлось перерабатывать большую часть деталей, что увеличило стоимость производства.

Как мы решаем подобные проблемы? Во-первых, мы тщательно проверяем все материалы, поступающие на производство. Во-вторых, мы используем современные методы контроля качества, чтобы выявить дефекты на ранней стадии. В-третьих, мы постоянно работаем над улучшением производственных процессов, чтобы снизить вероятность ошибок. И, конечно, мы всегда готовы к компромиссам и поиску нестандартных решений. Иногда, чтобы решить проблему, приходится отказаться от первоначального плана и искать альтернативный путь.

Контроль качества – это не просто формальность, это основа надежности компонентов для поездов. Каждая деталь должна соответствовать требованиям спецификации и выдерживать испытания на прочность, долговечность и безопасность.

Мы применяем различные методы контроля качества, включая визуальный осмотр, измерение размеров, испытания на износостойкость, термостойкость и вибрацию. Особое внимание уделяется контролю качества сварных швов, которые являются наиболее уязвимым местом в конструкции многих деталей. Мы используем ультразвуковой контроль и рентгенографию для выявления дефектов сварных швов. Кроме того, мы проводим испытания на коррозионную стойкость, чтобы убедиться, что детали не подвержены разрушению в агрессивных средах.

Индустрия производства компонентов поездов постоянно развивается. Появляются новые технологии, материалы и методы производства. Одной из наиболее перспективных тенденций является использование 3D-печати для изготовления деталей. 3D-печать позволяет быстро и дешево изготавливать детали сложной формы, что особенно важно для прототипирования и производства небольших партий деталей. Кроме того, растет спрос на компоненты, изготовленные из легких и прочных материалов, таких как композиты. Композитные материалы позволяют снизить вес конструкции, что приводит к снижению расхода топлива и повышению экологичности.

Мы активно следим за развитием новых технологий и внедряем их в наше производство. Мы уверены, что будущее производства компонентов поездов – это автоматизация, цифровизация и использование новых материалов.