-

+86-13656369068

- sdtierun@163.com

- ООО Шаньдун Тежунь Фильтр

+86-13656369068

Многие считают, что производство капсульных фильтров – это достаточно простой процесс. Заказать корпус, выбрать фильтрующий элемент, собрать – и все готово. На деле же, все гораздо сложнее и требует глубокого понимания множества нюансов, начиная от материалов и заканчивая спецификой применения. Именно о том, что не всегда видно 'сверху', и пойдет речь.

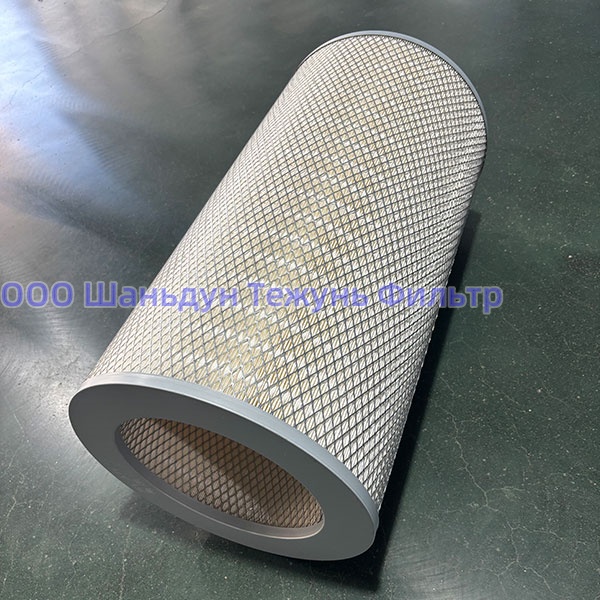

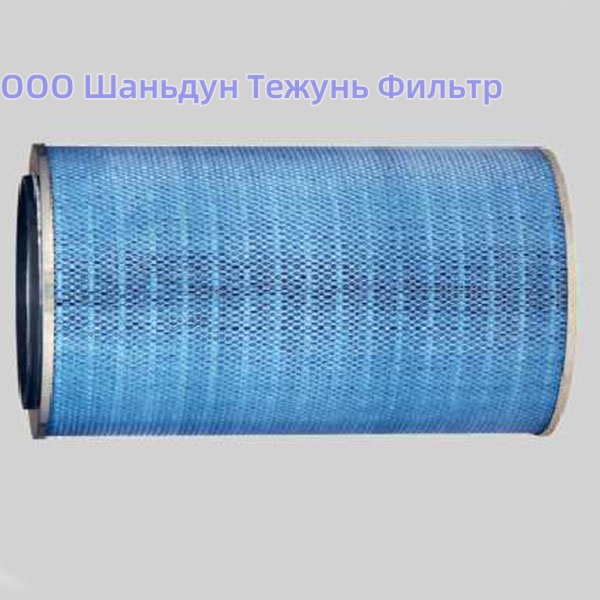

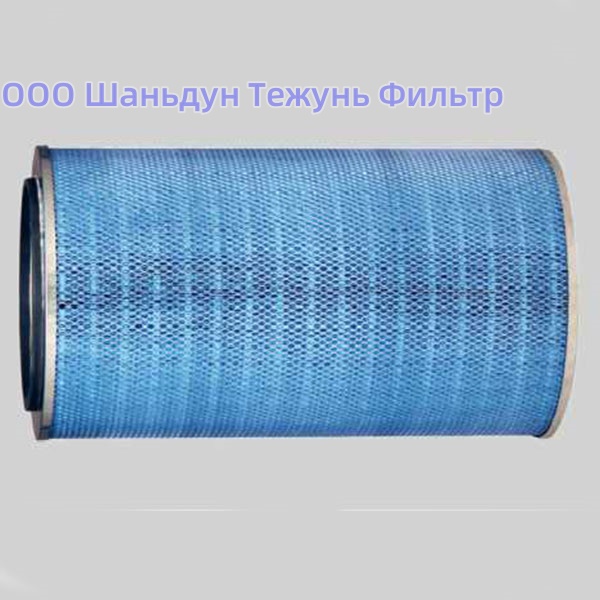

Начав работать с капсульными фильтрами, я сразу понял, что здесь нет места для 'быстрого заработка'. Да, сам принцип кажется простым, но качество конечного продукта напрямую зависит от множества факторов. Возьмем, к примеру, выбор материала корпуса. Очевидно, что для фильтров, работающих в агрессивных средах (например, в угольной пыли), потребуется специализированный полимер, устойчивый к воздействию кислот и щелочей. Но даже здесь есть нюансы – разные полимеры имеют разные характеристики по прочности, термостойкости и химической стойкости. Неправильный выбор может привести к преждевременному износу или даже разрушению фильтра.

И не стоит забывать о конструкции фильтрующего элемента. Капсульные фильтры бывают разных типов: с прямым или обратным потоком, с различными материалами фильтрующих слоев. Выбор оптимальной конструкции – это компромисс между эффективностью, гидравлическим сопротивлением и стоимостью. И вот тут, на мой взгляд, часто возникает недопонимание. Часто заказчики хотят получить самый дешевый вариант, не задумываясь о долгосрочных последствиях. В итоге, фильтр может быстро выйти из строя, требуя дорогостоящей замены.

Самый 'серьезный' момент – это собственно фильтрующий элемент. Здесь тоже множество вариантов. Полимерные фильтры, металлические, с различными порами и наполнителями. Выбор зависит от типа загрязнения и требуемой степени очистки. Но, к сожалению, не все производители фильтрующих элементов одинаково хороши. Я неоднократно сталкивался с ситуациями, когда заявленные характеристики не соответствовали реальности. Эффективность фильтра снижалась уже через несколько месяцев эксплуатации, что приводило к необходимости его замены.

Один из интересных случаев был связан с фильтрами для локомотивов. Нам часто поступали заказы на замену фильтров GE/EMD/WABTEC. Это достаточно сложная задача, так как требуется точное соответствие размерам и характеристикам оригинальных фильтров. Мы долго экспериментировали с разными материалами и конструкциями, чтобы добиться максимальной совместимости и эффективности. И, честно говоря, не всегда удавалось добиться идеального результата. Нам приходилось постоянно корректировать конструкцию, чтобы учесть особенности работы локомотива.

Полимерные фильтры, безусловно, имеют свои преимущества: они легкие, устойчивы к коррозии и относительно недорогие. Однако, их эффективность может снижаться при высоких температурах и в присутствии агрессивных химических веществ. Приходится учитывать это при выборе материала для фильтрующего элемента. Например, для фильтров, работающих в условиях высокой температуры, мы используем специальные полимеры, устойчивые к термическому воздействию. Но даже в этом случае, необходимо тщательно контролировать процесс производства, чтобы избежать деформации и разрушения фильтрующего элемента.

Мы используем современное оборудование и автоматизированные производственные линии. Но, как бы там ни было, человеческий фактор играет важную роль. Опытные операторы следят за качеством каждой партии фильтров. Мы также используем передовые испытательные стенды, чтобы гарантировать соответствие фильтров требованиям заказчиков. Это не просто формальность – это гарантия надежности и долговечности нашего продукции. Например, мы проводим испытания на прочность, гидравлическое сопротивление и эффективность фильтрации.

Сфера производства капсульных фильтров постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству. Чтобы оставаться конкурентоспособными, необходимо постоянно совершенствовать свои производственные процессы и внедрять новые технологии. Это требует значительных инвестиций, но без этого невозможно добиться успеха. Мы постоянно следим за новыми разработками в этой области и стараемся внедрять самые современные технологии в свою производственную деятельность. Это, в частности, относится к автоматизации производственных процессов и использованию новых материалов для фильтрующих элементов.

Логистика – это тоже важный аспект производства капсульных фильтров. Необходимо обеспечить своевременную доставку материалов и готовой продукции заказчикам. Мы сотрудничаем с надежными транспортными компаниями, чтобы гарантировать сохранность груза. Кроме того, необходимо учитывать таможенные правила и требования к упаковке. Это достаточно сложный процесс, требующий внимательности и профессионализма.

Не стоит забывать и о сертификации продукции. В различных странах действуют разные стандарты и требования к качеству фильтров. Необходимо получить соответствующие сертификаты, чтобы гарантировать соответствие продукции требованиям заказчиков. Это требует времени и усилий, но без этого нельзя выйти на международный рынок. Мы регулярно проходим сертификацию нашей продукции и стремимся соответствовать самым высоким стандартам качества.

Помимо вышеперечисленного, одним из распространенных вопросов является совместимость фильтров с конкретным оборудованием. Мы постоянно работаем над расширением нашей линейки продукции и предлагаем решения для различных типов фильтров и оборудования. Наш сайт https://www.filterplant.ru содержит подробную информацию о наших продуктах и услугах.