-

+86-13656369068

- sdtierun@163.com

- ООО Шаньдун Тежунь Фильтр

+86-13656369068

На рынке всегда много шумихи вокруг оборудования для производства масляных и воздушных фильтров. Часто вижу, как новички, загоревшись идеей, сразу покупают самые дорогие и 'современные' машины, ориентируясь на громкие обещания. А потом обнаруживают, что они им совершенно не подходят. Или что требует постоянной и дорогостоящей настройки. И вот, вместо прибыли – убытки. Хочется поделиться опытом, может быть, кому-то это поможет избежать распространенных ошибок. В первую очередь, нужно понимать, что 'лучшее' оборудование – это не всегда самое дорогое. И что правильный выбор зависит от множества факторов, а не только от заявленных характеристик.

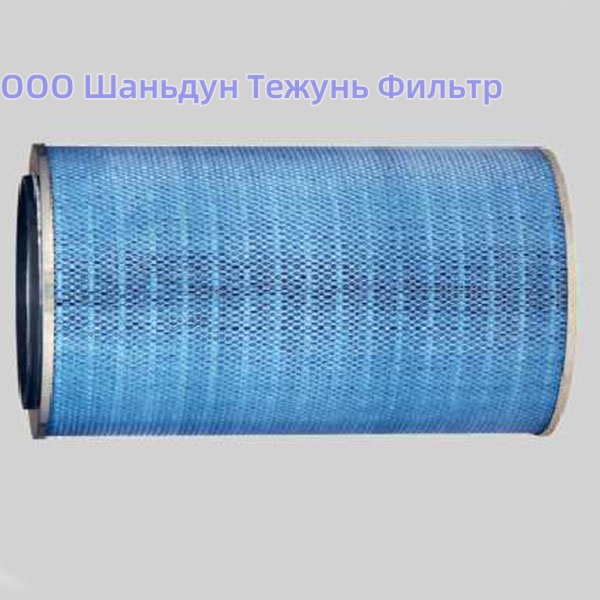

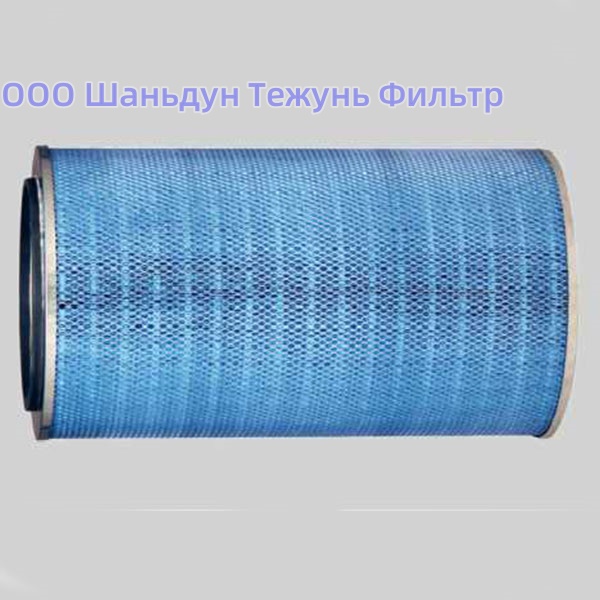

По сути, процесс производства фильтров сводится к нескольким ключевым этапам: изготовление корпуса, гофрирование фильтрующего элемента, нанесение клея, сборка и контроль качества. Каждый этап требует определенного типа оборудования. Например, для изготовления корпуса часто используют прессы, а для гофрирования – гофрировочные станки. Здесь сразу возникает вопрос: какие именно прессы и гофрировочные станки выбрать? От этого напрямую зависит качество готового продукта, и, следовательно, его долговечность и эффективность. Мы в ООО Шаньдун Тежунь Фильтр постоянно совершенствуем наши линии, и каждый выбор оборудования – это результат долгих исследований и тестирований.

Вот, например, изготовление корпуса – это, на первый взгляд, простая задача. Но как только дело доходит до обеспечения высокой точности размеров и герметичности, появляются сложности. Мы использовали разные типы прессов – гидравлические, механические, вакуумные. Гидравлические прессы обеспечивают равномерное давление и позволяют работать с большими объемами, но они дороже и сложнее в обслуживании. Механические прессы – более доступны, но требуют большей физической силы. Вакуумные прессы идеально подходят для изготовления корпусов сложной формы, но они медленнее и требуют больше времени на сборку. Выбор зависит от объема производства, сложности конструкции корпуса и, конечно, от бюджета. Реально стоит рассмотреть варианты, когда есть возможность использовать гибридные решения – например, гидравлический пресс с автоматической подачей деталей. Это позволяет значительно повысить производительность и снизить трудозатраты.

Гофрирование – это, пожалуй, один из самых трудоемких этапов производства. И здесь автоматизация просто необходима. Ручное гофрирование – это не только медленно, но и опасно для здоровья рабочих. Мы используем различные типы гофрировочных станков – от простых ручных до полностью автоматизированных линий. Автоматизированные линии позволяют гофрировать большие объемы фильтрующих элементов с высокой скоростью и точностью. Но они требуют значительных инвестиций и квалифицированного персонала для обслуживания. Важно учитывать не только стоимость оборудования, но и стоимость его обслуживания и ремонта. При выборе гофрировочного станка стоит обращать внимание на его способность работать с разными типами фильтрующих материалов и на его устойчивость к износу. Например, для гофрирования фильтров из синтетических волокон необходимо использовать специальные гофрировочные станки с регулируемой формой гофры.

После гофрирования фильтрующий элемент необходимо склеить с корпусом. Этот процесс требует высокой точности и равномерного нанесения клея. Мы используем различные типы клеев – на основе полиуретана, эпоксидных смол, акрила. Выбор клея зависит от типа фильтрующего материала и от условий эксплуатации фильтра. Очень важно, чтобы клей был устойчив к воздействию температуры, влажности и химических веществ. Сборка фильтра – это, казалось бы, простой процесс, но он требует тщательного контроля качества. На этом этапе важно убедиться, что все детали правильно установлены и что нет никаких дефектов. Мы используем автоматизированные линии сборки, которые позволяют сократить трудозатраты и повысить точность сборки. Но даже с автоматизированными линиями необходимо проводить регулярный контроль качества сборки.

Контроль качества – это неотъемлемая часть процесса производства фильтров. На каждом этапе производства необходимо проводить контроль качества, чтобы убедиться, что продукт соответствует требованиям заказчика. Мы используем различные методы контроля качества – визуальный осмотр, измерение размеров, испытания на прочность, испытания на герметичность. Для испытаний на прочность мы используем специальные стенды, которые позволяют имитировать условия эксплуатации фильтра. Для испытаний на герметичность мы используем вакуумные камеры. Контроль качества – это не просто формальность, это гарантия надежности продукции. От качества фильтров напрямую зависит эффективность работы оборудования, которое они защищают. Например, некачественный фильтр может привести к перегреву двигателя, что может повлечь за собой серьезные повреждения.

Были и неудачи, конечно. Помню, когда мы впервые купили роботизированную линию для нанесения клея. Она стоила очень дорого, но мы рассчитывали, что она значительно повысит производительность и снизит трудозатраты. Однако, линию оказалось сложно настроить, и она постоянно давала сбои. В итоге, мы потратили много времени и денег на ее обслуживание и ремонт, и она не смогла оправдать своих ожиданий. Мы поняли, что роботизированные линии – это не панацея, и что для их эффективной работы необходимо иметь квалифицированный персонал для их обслуживания. Кроме того, мы поняли, что лучше начинать с более простых решений и постепенно переходить к более сложным. На данный момент мы разрабатываем и тестируем новую линию нанесения клея, которая использует более простые и надежные технологии. Мы надеемся, что она позволит нам значительно повысить производительность и снизить затраты на обслуживание.

Выбор оборудования для производства масляных и воздушных фильтров – это сложный процесс, который требует тщательного анализа и планирования. Не стоит слепо доверять обещаниям продавцов и покупать самое дорогое оборудование. Важно понимать свои потребности и выбирать оборудование, которое соответствует этим потребностям. И самое главное – не забывать о контроле качества на каждом этапе производства. Мы в ООО Шаньдун Тежунь Фильтр стремимся к тому, чтобы наша продукция соответствовала самым высоким требованиям. Мы постоянно совершенствуем наши технологии и оборудование, чтобы предлагать нашим клиентам лучшие решения. И если у вас возникнут вопросы, не стесняйтесь обращаться к нам – мы всегда рады помочь.